Die aktuelle Software-Version erweitert die Steuerung um leistungsstarke Features für mehr Präzision und Effizienz

preeflow Dosiersteuerung eco-CONTROL EC200 2.0 als Tischversion.

Die Themen Effizienzsteigerung oder Qualitätssicherung sind nur zwei von vielen, die für die industrielle Fertigung relevant sind. Vor diesem Hintergrund veröffentlicht preeflow® by ViscoTec jetzt neue Features für die eco-CONTROL EC200 2.0 von denen künftig alle Anwender profitieren.

Generell vereinfachen die Steuergeräte von preeflow® jeden Dosierprozess. Sie sind perfekt für alle Dispenser der eco-PEN, eco-DUO und eco-SPRAY Serie geeignet. Es gibt sie als Tischversion, Monitorversion oder Einbauversion. Sie vereinen viele Vorteile in einem Gerät, wie die intuitive Steuerung der preeflow Dispenser Baureihe, eine nutzerfreundliche Programmerstellung, ganzheitliche Prozessüberwachung inkl. Datenexport oder eine erweiterte Fehleranalyse und einfache Fehlerbehebung. Zu den bisherigen Vorteilen kommen nun noch mehr nützliche Features:

Feature 1: Preventive Maintenance – vorausschauende Wartung für dauerhaft stabile Dosierqualität

Das Feature Preventive Maintenance gibt dem Benutzer künftig über einen visuellen Status in Form eines Fortschrittsbalkens den Hinweis einer anstehenden Wartung. Das Intervall dafür ist fest vorgegeben. Ebenfalls in dieser Funktion enthalten: Eine Anzeige zum anstehenden Stator-Wechsel. Das Intervall für diesen Wechsel orientiert sich am individuellen Dosierprozess. Das Teaching des Wertes erfolgt über die Messung der Zeit vom ersten Stator-Wechsel bis zum darauffolgenden. Vor Ablauf der Intervalle erscheinen zudem hinweisgebende Textmeldungen. Mit Preventive Maintenance sichern sich Unternehmen dauerhaft einen hohen Qualitätsstandard und präzise Dosierergebnisse.

Feature 2: Externer Halt – mehr Prozesssicherheit durch intelligente Fehlererkennung

Mit Externer Halt lässt sich die Dosiersteuerung erstmals nahtlos in komplexe Anlagenumgebungen integrieren. Das Feature überwacht externe Geräte und reagiert automatisch auf deren Fehlermeldungen. Erkennt die Steuerung eine Störung, stoppt sie innerhalb von Millisekunden den Dosierprozess und verhindert so fehlerhafte Bauteile oder ungeplante Anlagenzustände. Sobald das externe Gerät wieder fehlerfrei arbeitet, kann der Fehler bequem quittiert werden – entweder direkt an der Steuerung oder über ein externes Signal. Unternehmen profitieren damit von höherer Prozesssicherheit, zuverlässigeren Abläufen und einer klaren Fehlerkommunikation über alle beteiligten Systeme hinweg.

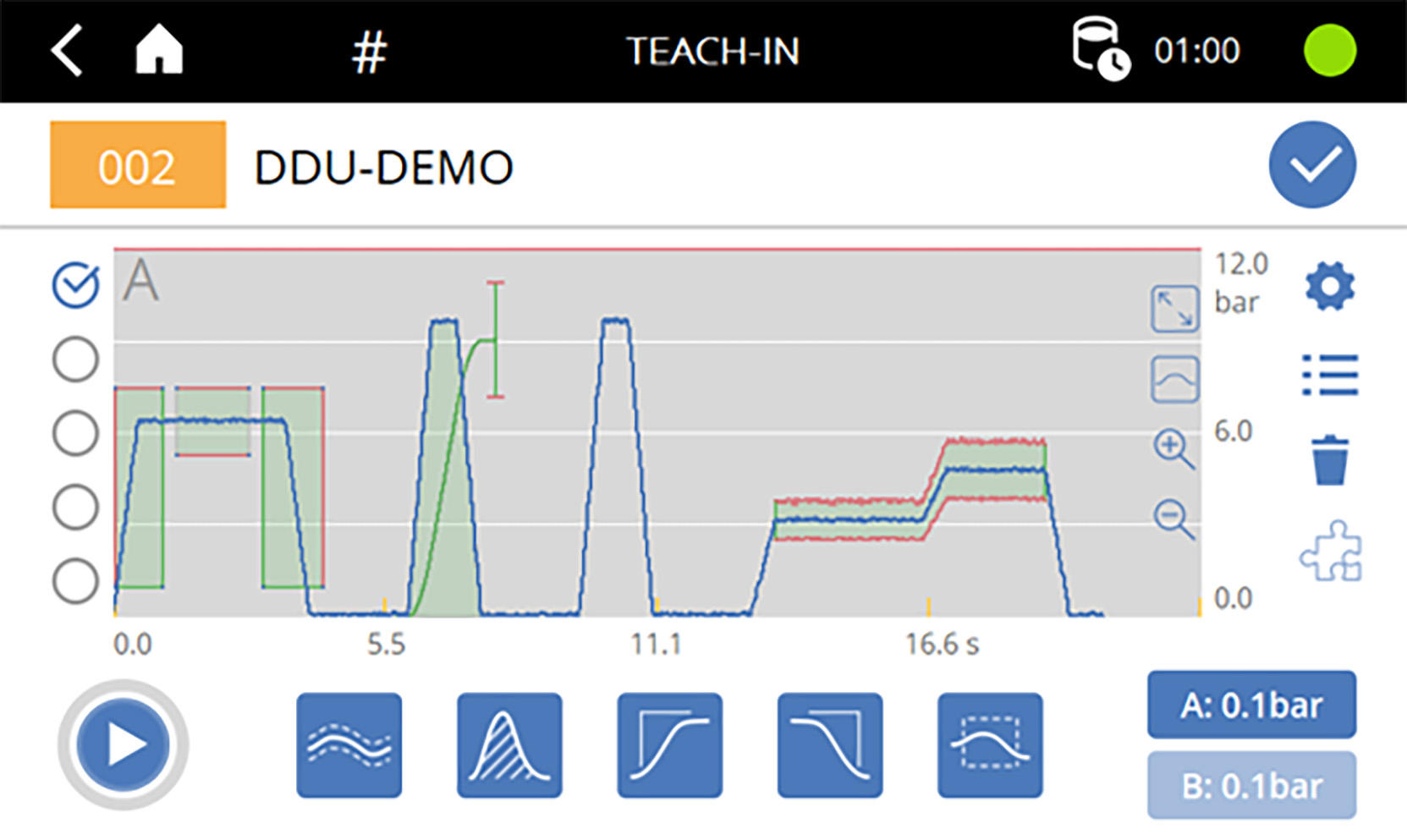

Die Überwachungsmöglichkeiten Hüllkurve, Integral und Kontrollbox ermöglichen große Flexibilität bei intuitiver Bedienbarkeit.

Feature 3: Bauteilsignal – komplette Bauteilqualität mit nur einer Druckmessung sichern

Das Bauteilsignal ermöglicht es, mehrere kurze Dosierungen auf einem Bauteil in einer einzigen Druckaufzeichnung zu bündeln. Dadurch entsteht erstmals eine Gesamtauswertung über das komplette Bauteil – statt einzelner isolierter Dosierpunkte. Besonders bei Applikationen wie Punkt- oder Raupendosierungen auf demselben Bauteil sorgt das Feature dafür, dass der gesamte Dosierdruckverlauf durchgängig bewertet wird. Anwender erhalten ein lückenloses Qualitätsprotokoll, das exakt abbildet, ob alle Dosierungen am Bauteil innerhalb der Vorgaben lagen. Das Ergebnis: Bessere Rückverfolgbarkeit, reduzierte Prüfaufwände und ein deutlicher Zugewinn an Prozesssicherheit.

Feature 4: Integral – präzise Mengenüberwachung für kurze Dosierzyklen

Mit Integral wird die dosierte Gesamtmenge anhand des zeitlichen Integrals des Dosierdrucks berechnet. Eine besonders zuverlässige Methode für kurze, punktuelle Dosierungen, bei denen nicht der Druckverlauf, sondern die tatsächlich erreichte Dosiermenge entscheidend ist. Am Ende des Dosierintervalls vergleicht die Steuerung den so ermittelten Wert mit einer zuvor erlernten Referenz innerhalb eines Toleranzbereichs. Dadurch lässt sich sofort beurteilen, ob die Sollmenge erreicht wurde. Das sorgt für eine robuste Qualitätskontrolle, auch bei sehr kurzen Prozesszeiten, reduziert Ausschuss und gewährleistet konstant präzise Dosierergebnisse.