La version actuelle du logiciel ajoute au contrôleur des fonctionnalités performantes pour plus de précision et d'efficacité

Contrôleur preeflow eco-CONTROL EC200 2.0 en version de table.

L'amélioration de l'efficacité ou l'assurance qualité ne sont que deux des nombreux thèmes pertinents pour la production industrielle. Dans ce contexte, preeflow® by ViscoTec annonce désormais de nouvelles fonctionnalités pour l'eco-CONTROL EC200 2.0 dont tous les utilisateurs pourront bénéficier à l'avenir.

De manière générale, les contrôleurs preeflow® simplifient chaque processus de dosage. Ils sont parfaitement adaptés à tous les doseurs des séries eco-PEN, eco-DUO et eco-SPRAY. Ils sont disponibles en version de table, version moniteur ou version encastrable. Ils combinent de nombreux avantages en un seul appareil, tels que la commande intuitive de la série de doseurs preeflow, la création simple de programmes, la surveillance globale des processus, y compris l'exportation de données, ou encore l'analyse avancée des erreurs et le dépannage facile. Aux avantages existants s'ajoutent désormais d'autres fonctionnalités utiles :

Fonctionnalité 1 : Maintenance préventive – maintenance prédictive pour une qualité de dosage stable à long terme

La fonctionnalité Maintenance préventive informe désormais l'utilisateur d'une maintenance à venir visuellement sous forme de barre de progression. L'intervalle est prédéfini. Cette fonction comprend également un indicateur pour le remplacement imminent du stator. L'intervalle pour ce remplacement dépend uniquement du processus de dosage. La valeur est définie en mesurant le temps écoulé entre le premier remplacement du stator et le suivant. Des messages d'avertissement s'affichent également avant l'expiration des intervalles. Grâce à la maintenance préventive, les entreprises s'assurent un niveau de qualité élevé et des résultats de dosage précis à long terme.

Fonctionnalité 2 : Arrêt externe – plus de sécurité des processus grâce à la détection intelligente des erreurs

Avec l'arrêt externe, le contrôleur peut pour la première fois être intégré parfaitement dans des environnements d'installation complexes. Cette fonctionnalité surveille les appareils externes et réagit automatiquement à leurs messages d'erreur. Si le contrôleur détecte un dysfonctionnement, il arrête le processus de dosage en quelques millisecondes, évitant ainsi la production de composants défectueux ou des arrêts intempestifs. Dès que l'appareil externe fonctionne à nouveau correctement, l'erreur peut être facilement acquittée, soit directement sur le contrôleur, soit via un signal externe. Les entreprises bénéficient ainsi d'une plus grande sécurité des processus, de procédures plus fiables et d'une communication claire des erreurs sur tous les systèmes concernés.

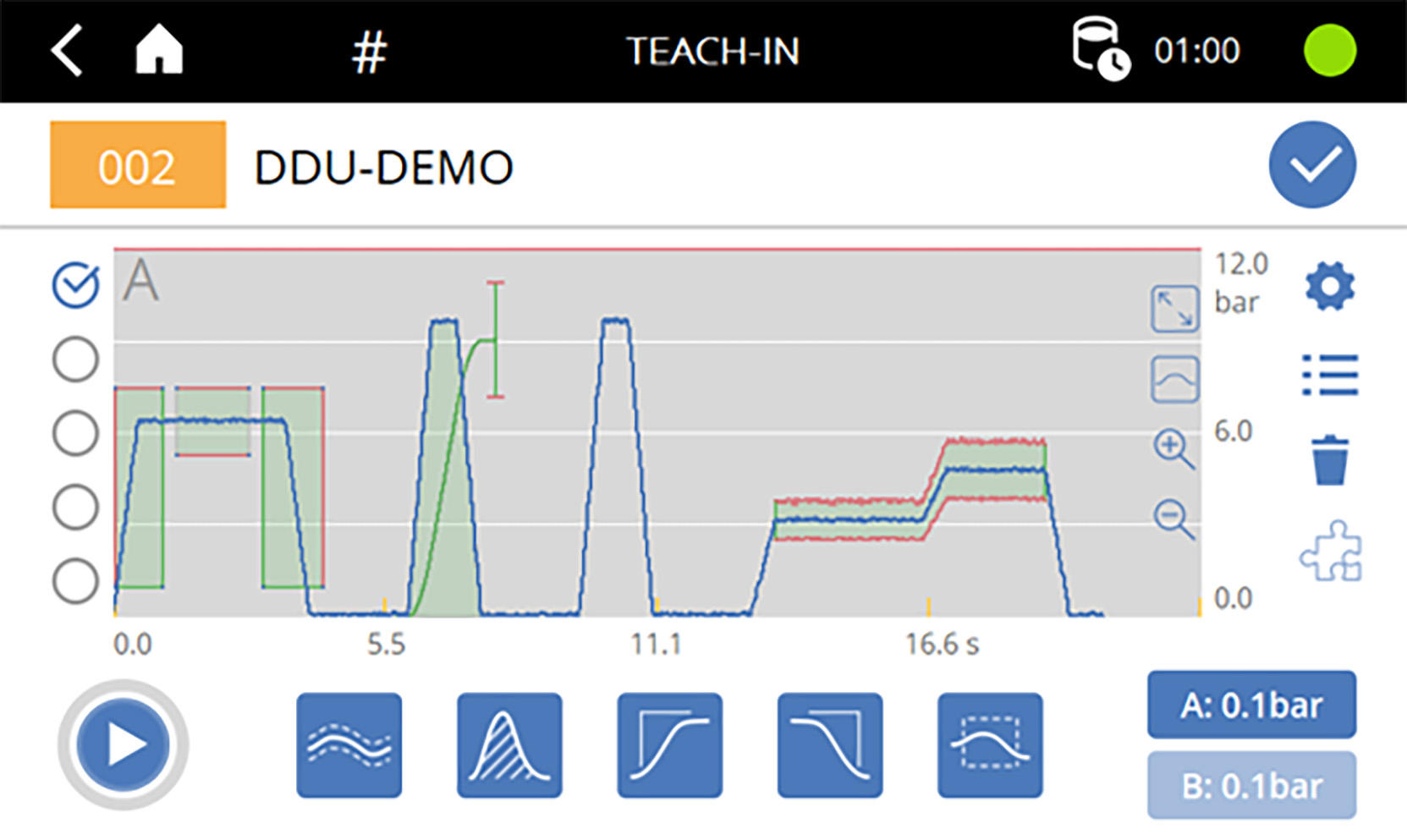

Les options de surveillance « enveloppe », « intégrale » et « boîte de contrôle » offrent une grande flexibilité et une utilisation intuitive.

Fonctionnalité 3 : signal de composant – garantir la qualité totale du composant avec une seule mesure de pression

Le signal de composant permet de regrouper plusieurs dosages courts sur un même composant en un seul enregistrement de pression. Cela permet pour la première fois d'obtenir une évaluation globale de l'ensemble du composant, au lieu de points de dosage isolés. Cette fonctionnalité garantit une évaluation continue de l'ensemble du déroulement de la pression de dosage, en particulier pour les applications telles que le dosage ponctuel ou en cordons sur un même composant. Les utilisateurs obtiennent un rapport de qualité complet qui indique précisément si tous les dosages sur le composant ont été effectués dans les limites spécifiées. Résultat : une meilleure traçabilité, une réduction des efforts de contrôle et un gain significatif en termes de sécurité des processus.

Fonctionnalité 4 : Intégrale – surveillance précise des quantités pour des cycles de dosage courts

Avec la fonction Intégrale, la quantité totale dosée est calculée à partir de l'intégrale temporelle de la pression de dosage. Il s'agit d'une méthode particulièrement fiable pour les dosages courts et ponctuels, où ce n'est pas l'évolution de la pression qui est déterminante, mais la quantité réellement dosée. À la fin de l'intervalle de dosage, le contrôleur compare la valeur ainsi déterminée avec une référence préalablement enregistrée dans une plage de tolérance. Cela permet d'évaluer immédiatement si la quantité de consigne a été atteinte. Cela garantit un contrôle qualité fiable, même avec des temps de processus très courts, réduit les rebuts et assure des résultats de dosage précis et constants.